01 简介

在塑料成型工艺中,挤出成型是一种连续生产塑料制件的高效率成型方法。在实际生产中常用来成型热塑性塑料其制品包括管、棒、板、薄膜、电缆电线的包覆以及各种截面形状的异型材。在挤出成型模中口模相当于注塑模中的凹模型腔是决定制品截面形状及尺寸的部件。而塑料作为将要成型的聚合物流体在其进入口模到被带出口模的过程中由于巴拉斯效应的影响而使成型不能达到预定的要求。所以口模的设计在挤出成型模中很重要。

02 巴拉斯效应

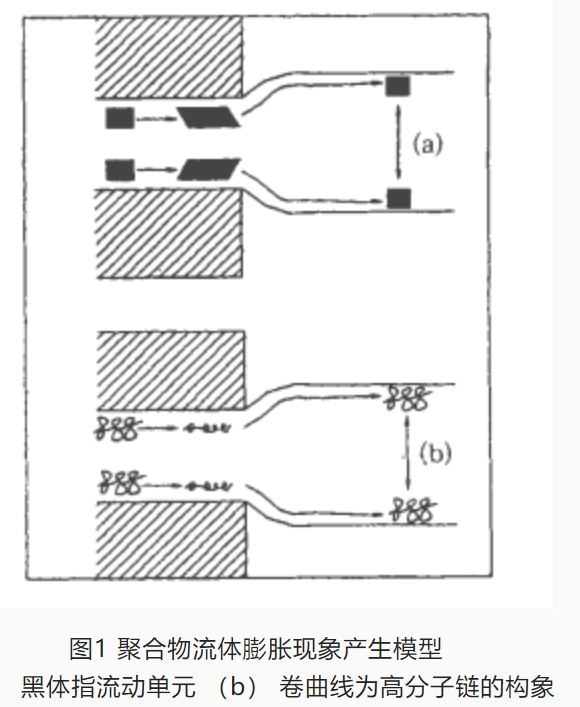

巴拉斯效应也称膨胀现象或挤出物胀大[1],图1为聚合物流体膨胀效应产生的模型。它的特征体现:

(1)从模口中挤出的制品尺寸(直径或厚度)大于模口的相应尺寸;

(2)如果模口截面形状为非规则图形,则制品还会出现不均匀胀大,即沿截面周边各点胀大程度不同;

(3) 稳定的挤出物尺寸及形状的获得是一个缓慢的松弛过程。

图1 聚合物流体膨胀现象产生模型

(a) 黑体指流动单元 (b) 卷曲线为高分子链的构象

产生巴拉斯效应的原因是因为在流体的流动方向产生了高弹形变,它的产生可以从以下两方面得到:

(1)入口效应。如图1所示,当聚合物流体从直径较大的机头进入直径相对较小的口模时,流体流速增大,从而产生了沿流动方向的纵向速度梯度,在纵向速度梯度的拉伸作用下,聚合物分子链沿流动方向伸展开来,产生了高弹形变。若流体在口模中停留的时间不够长,产生的高弹形变来不及松弛被带出模口后再松弛,从而造成挤出物胀大。

(2) 剪切流动。在聚合物流体的流动中,伴随着高分子构象的变化,分子从未受剪力作用时的自由卷曲状态,变为沿剪切力方向伸展开来的状态的过程,也造成流体中高弹形变的储存。储存的高弹形变被带出模口后松弛,从而造成挤出物胀大。

巴拉斯效应的存在对成型很不利,可能导致制品的变形和扭曲、降低制品的尺寸稳定性,并可能在制品中引入内应力,降低其物理性能。

03 口模设计

考虑到巴拉斯效应的存在,在设计口模时,必须消除或尽可能减小巴拉斯效应给制品带来的不利影响。适当降低成型压力和提高成型温度,对挤出物加以适当速度的牵引和拉伸,均有利于降低和减小巴拉斯带来的不利影响。在实际设计中,常常针对巴拉斯效应在制品成型时所体现出来的特征,对应地对口模的主要尺寸和工艺设计加以改进,来避免巴拉斯效应带来的影响。

3.1 口模主要尺寸的设计[2]

(1) 口模内径。口模的内径 D0 等于管材的外径 D。但是由于巴拉斯效应的存在,口模内的管状型坯一旦离开口模的约束,即便发生膨胀,也很难使制品得到预定的形状和尺寸精度。因此不能简单地按照管材外径来确定口模的内径。但目前就巴拉斯效应对制品离模后产生多大的影响,没有成熟的计算公式。通常根据下述经验公式确定:

D0=αD

式中:α——系数(0∙9~0∙93)

(2) 平直段长度。口模内径的平直段长度也称为稳流定型段长度。增加口模平直段长度对于制品成型很重要。这是因为长的平直段能使塑料熔体从直径较大的储器进入直径较小的口模时所产生的高弹性变有所松弛。还能使熔体经过多孔板转换之后的旋转运动与在分流过程中形成的分流痕迹得以消去和熔合,从而形成平直的制品。平直段长度 L 与塑料品种、牵引速度等因素有关,通常可按下述两个经验公式计算:

按管材外径 D 确定 L 的经验公式为:

L=(0∙3~3∙0) D

选择上式中的系数应注意:对于外径较大的管材,因为需要稳流定型的表面积较大,为了避免产生过大的流动阻力,系数可取较小值;反之,取较大值。

按管材壁厚 t 确定 L 的经验公式为:

L=Ct

式中:C——口模定型长度系数

它与塑料品种有关。如 HPVC 为18~33‚PE 为14~22。对挤软管时取较大值,挤硬管时取较小值。

(3) 芯棒外径。芯棒相当于注塑模中的凸模或型芯,用以决定挤出制品的内部形状和尺寸。芯棒外径是指平直段的直径。考虑到离模膨胀的影响,芯棒外径 d 不能简单地使用管材内径计算。一般根据生产经验由下述公式确定:

d= D0-2δ

式中:δ——口模与芯棒的单边间隙‚通常取0∙83~0∙94mm。

口模的工艺设计[3]

对于矩形口模,因为其方孔对边挤出物的剪切应力大于对角的剪切应力,所以凡是矩形物料挤过后四边膨胀大,挤出后成了椭圆形。因此对类似矩形的口模截面形状应修正成如图2所示(实线表示口模形状,虚线表示挤出矩形坯料形状)。

图2 矩形坯料口模形状

04 总结

巴拉斯效应作为聚合物流体的流变特性,在塑料制品成型过程中尽量抑制其产生,减少它对制品成型的影响。改善口模的设计,对巴拉斯效应所带来的影响有一定的抑制作用,在实际生产中有一定的参考价值。但无论采取什么措施,在塑料制品成型中巴拉斯效应几乎是不可避免的。