目前,汽车的使用量越来越大。新能源电动汽车,是解决能源、环境、城市交通等问题的一个主流趋势,也是未来汽车产业发展的一个主要方向。

动力电池是新能源汽车的“心脏”,而胶黏剂是实现“心脏”持久动力的“肌膜组织”。当前,电动化浪潮席卷全球,动力电池需求呈“井喷式”爆发增长,胶黏剂市场规模也同步放大。

本文将对新能源汽车动力电池用胶及应用进行详细的介绍。

据了解,新能源汽车用的CTP结构电池包,在设计上省却或大幅省去中间模组部件,转而使用大量胶来连接固定电芯。这些胶类的应用主要有两大需求点:第一类为结构胶,即以结构粘接为主,兼顾一定的导热作用;第二类为导热胶,即以导热粘接为主,胶粘剂应用的目的是将电 芯工作时产生的热量导出到外部的散热部件,实现热管理的部分功能作用,兼顾结构粘接要求。

结构胶是指应用于受力结构件胶接场合,能承受较大动负荷、静负荷并能长期 使用的胶粘剂。代替螺栓、铆钉或焊接等形式用来接合金属、塑料、玻璃、木材等的 结构部件,属于长时间经受大载荷、而性能仍可信赖的胶粘剂。

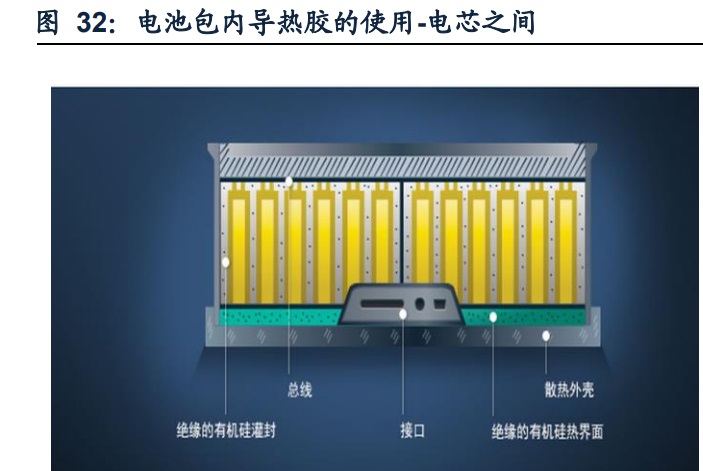

导热胶主要用于完成电芯与电芯之间,以及电芯与液冷管之间的热传导,胶的具体 使用形式包括垫片、灌封、填充等。

1 结构胶

结构胶需起到将电芯与pack壳体可靠连接、固定的作用,代替原来模组结构的机械连接,对于强度、柔韧性、耐老化、阻燃绝缘和导热性都提出了较高的性能要求。

动力电池包结构胶主要有聚氨酯结构胶、丙烯酸结构胶、硅胶、环氧结构胶、UV胶 和耐高温热熔胶,根据其不同的特点分别应用于不同的场景。

对于不同类型的结构胶,评价其粘接性能的具体指标有3点:接头的强度、破坏形式(内聚破坏是最理想形式,达到接头处材料最大强度)和胶的断裂伸长率(反映胶体弹性)。

2 导热胶

导热胶主要由树脂基体(环氧树脂、有机硅和聚氨酯等)和导热填料(提高导热 性,有氮化铝(AlN)、氮化硼(BN)以及氮化硅(Si3N4)、氧化铝(Al2O3)、氧化镁 (MgO)、氧化锌(ZnO)等)组成。电池包在CTP发展趋势下,电池厂商对导热胶 需求量大且有不断降本需求,同时减少结构件的设计也对用胶产生较高强度(大于 10Mpa)的粘接固定需求,因此在粘接强度、经济成本上占优的聚氨酯导热结构胶 成为主流导热用胶选择。

由于电池电芯的最佳工作温度带较窄(20-40℃),CTP结构下导热胶在电芯之 间、电芯与液冷板之间实现均衡散热,从而使得电芯温度和电芯间的温差下降1-2℃ 将极大有利于电池热管理系统。

3 动力电池用胶点解析

胶粘剂在动力电池上的四大作用:

1.为动力电池提供防护效果;

2.实现安全可靠的轻量化设计;

3.热管理;

4.帮助电池应对更复杂的使用环境。

3.1 电芯与电芯之间的粘接——结构粘接

基材:铝板和外包PET膜

要求:粘接定位,导热,与PET膜和铝板粘接性好

解决方案:双组份聚氨酯结构胶,单组份有机硅胶,双组份硅胶

3.2 导电片与模组壳体的粘接

基材:PC片和镍片/铝片 镍片/铝片和ABS/PC

要求:粘接定位,耐温-40℃~85℃ 快速定位;

推荐产品:双组分丙烯酸结构胶、耐高温热熔胶

3.3 电芯灌封

要求:导热,固定电芯,减震,阻燃,增加安全性,低密度

产品推荐:双组份导热硅胶

3.4 圆柱形电池底部的粘接固定

应用:线束隔离板,焊点位置保护胶

要求:阻燃,低气味,对铜/铝/PVC/PP/硅胶材料无腐蚀性,尽可能快速固化

产品推荐:阻燃黄胶,UV胶,环氧保护胶

3.5 圆柱电池支架固定

性能要求:耐老化性能优异,柔韧性能好

产品推荐:丙烯酸结构胶

3.6 底板与电芯之间的导热

要求:环保,具有触变性,导热性好,室温下能快速固;

产品推荐:导热环氧结构胶,双组分丙烯酸结构胶

3.7 电池的螺纹锁固

要求:能满足要求的振动,机械冲击,跌落,翻转,模拟碰撞等测试。

产品推荐:厌氧螺纹锁固胶

3.8 铭牌粘接

基材:大部分是铝合金和表面经过处理的钢铁件。

要求:耐振动,胶层有韧性,初粘力强,胶黏剂具有一定的触变性,对基材粘接力好。

产品推荐:丙烯酸结构胶、低温固化环氧胶。

4 市场情况

随着CTP与刀片电池技术的应用,对胶粘剂要求和用量的提高,单个PACK包胶 黏剂用量会从目前的1-2公斤呈现较高倍数的增长,单pack价值量也会从200-300元 增长至400-900元。

值得注意的是,由于新能源汽车、动力电池的产品特性,对胶黏剂、胶黏材料的性能要求也与传统胶黏材料有所区别。动力电池技术处于急速迭代升级之中,新产品不断涌现,研发与之适应的胶黏新材料,对于提升动力电池能量密度、安全性、循环寿命和轻量化都不可或缺。

近年来,特种功能性胶膜、胶黏剂产业发展迅速,整体是趋向专业化、差异化和高性能化,尤其是动力电池产业的快速发展,也带动了国内该领域企业的技术创新力度和产品创新速度。